Palavras-chave: Controlador de peso Fanchi-tech, inspeção de produtos, enchimentos insuficientes, enchimentos excessivos, brindes, enchimentos de rosca volumétrica, pós

Garantir que o peso final do produto esteja dentro das faixas mínimas/máximas aceitáveis é um dos objetivos críticos de fabricação para empresas de alimentos, bebidas, farmacêuticas e afins. Enchimentos excessivos indicam que a empresa está doando produtos pelos quais não está sendo compensada; enchimentos insuficientes significam que os requisitos legais não estão sendo atendidos, o que pode resultar em recalls e ações regulatórias.

Por muitas décadas, controladores de peso foram posicionados na linha de produção após a operação de enchimento/selagem. Essas unidades forneceram aos processadores informações valiosas sobre se os produtos atendem ou não aos critérios de peso estabelecidos. No entanto, as linhas de produção se tornaram mais sofisticadas nos últimos anos. A capacidade de fornecer dados críticos de volta ao envasador em tempo real e/ou aos controladores lógicos programáveis (CLPs) que operam as linhas de produção tornou os controladores de peso mais valiosos. O objetivo é poder fazer ajustes de enchimento "em tempo real" para que o peso da embalagem cheia esteja sempre dentro da faixa e o desperdício não intencional de conteúdo de produtos de alto valor seja eliminado.

Essa capacidade é particularmente benéfica para envasadoras volumétricas de rosca, normalmente utilizadas para produtos em pó. Exemplos incluem:

Comida:Farinha, mistura para bolo, café moído, gelatina Bebidas: Misturas em pó para bebidas, concentradosProdutos farmacêuticos/nutracêuticos:Medicamentos em pó, proteínas em pó, suplementos nutricionaisCuidados pessoais:Talco para bebês, higiene feminina, cuidados com os pés Industrial/doméstico: pó para cartuchos de impressora, concentrados químicos

Definição: enchimento de rosca volumétrica

Uma enchedora volumétrica de rosca sem-fim é um mecanismo de enchimento que mede um produto, geralmente pó ou sólidos fluidos, utilizando uma rosca sem-fim que é girada por um número predeterminado de revoluções em uma tremonha cônica para descarregar o volume necessário de produto. A principal vantagem dessas máquinas é a capacidade de controlar a poeira durante a operação de enchimento e, portanto, são amplamente utilizadas para pós e sólidos fluidos empoeirados. Para compensar as variações na densidade do produto, as enchedoras de rosca sem-fim são frequentemente utilizadas em conjunto com um instrumento de pesagem, como uma balança de controle de peso. Enchedoras desse tipo são adequadas para encher produtos em velocidades baixas e médias.

Enchedores de rosca volumétrica: atributos de desempenho

As características de densidade dos produtos em pó envasados por envasadoras volumétricas são influenciadas pela quantidade presente no funil de envase. Por exemplo, se o funil estiver cheio próximo da capacidade máxima, o produto no fundo se torna mais denso (sua natureza leve e de partículas pequenas faz com que ele se compacte). Isso significa que um volume menor de envase atenderá ao requisito de peso impresso. À medida que o conteúdo do funil é descarregado (através do sem-fim/parafuso sincronizador) e enche o recipiente, o produto restante se torna menos denso, exigindo um enchimento maior para atender aos requisitos de peso alvo.

Nesse cenário, pode haver uma variabilidade significativa entre excessos e faltas de enchimento em questão de horas. Se esses excessos não forem detectados na etapa de controle de peso, uma porcentagem maior do que o aceitável da produção é rejeitada e, muitas vezes, destruída. Não apenas a produção é impactada, mas também os custos com material de embalagem e mão de obra são maiores.

A abordagem mais eficiente é aproveitar a capacidade de feedback do controlador de peso para informar ao envasador em tempo real quando ajustes precisam ser feitos.

Além de produtos em pó

A capacidade do controlador de peso de fornecer feedback ao envasador e/ou aos CLPs que operam as linhas de produção não se limita a produtos em pó. Também é valiosa para qualquer produto cuja taxa ou volume de envase possa ser ajustado "em tempo real". Existem diversas abordagens para fornecer informações de feedback. Uma delas é fornecer informações de peso por pacote. O CLP da linha de produção pode obter esses dados e acionar qualquer ação necessária para manter o envase dentro da faixa adequada.

Onde essa capacidade se torna mais valiosa para o processador de alimentos é na minimização de perdas não intencionais. Exemplos incluem suspensões e partículas de alto valor em sopas, molhos, pizzas e outros alimentos preparados. Além do enchimento por rosca sem-fim (mencionado na seção de produtos em pó), os enchimentos por pistão e vibratórios também podem se beneficiar de dados de feedback.

Veja como funciona

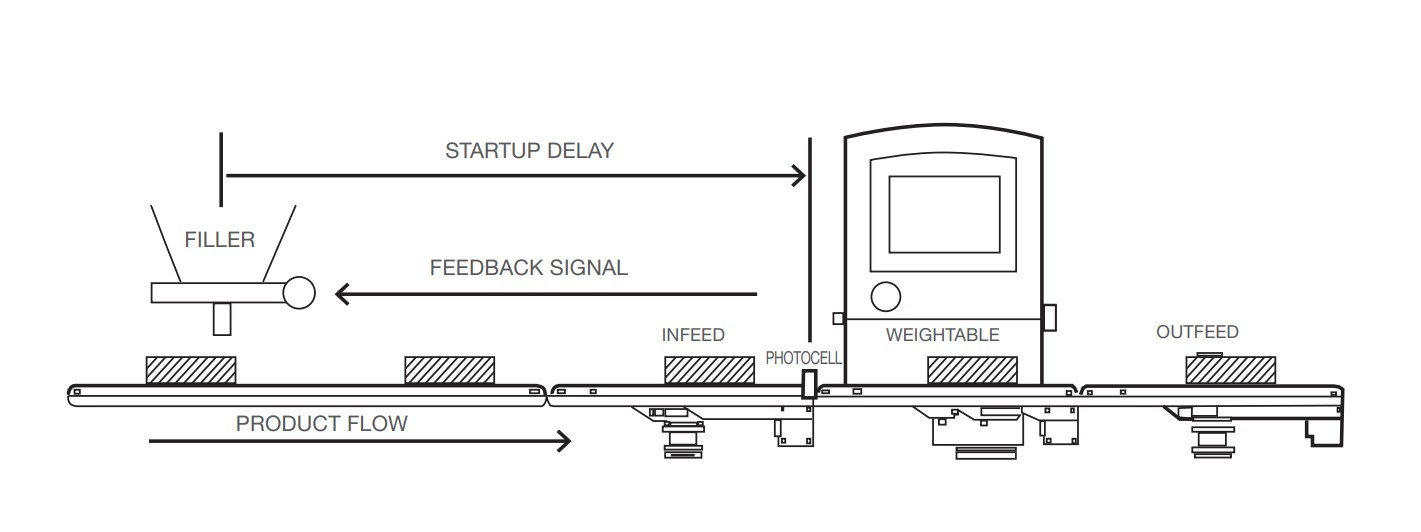

Durante a produção, o peso médio é medido em um número predeterminado de produtos. O desvio de peso alvo é calculado e medidas são tomadas quando necessário por meio de um sinal de correção de feedback enviado pelo controlador de peso à envasadora. Um atraso é usado para evitar correções excessivas quando a envasadora está na fase de inicialização ou após uma troca de produto.

O gerente da planta pode usar um software de controle de peso opcional para enviar dados de volta ao envasador. Alternativamente, os dados do controle de peso podem ser enviados para um software de produção mais sofisticado que o processador pode usar para gerenciar os parâmetros de fabricação.

Qual é o momento ideal para adicionar a funcionalidade de feedback?

Gerentes de fábrica e empresas monitoram continuamente os gastos de capital e calculam o retorno do investimento. Adicionar esse tipo de funcionalidade a uma operação de produção pode gerar retorno do investimento em um prazo razoável, devido aos benefícios de redução de custos descritos anteriormente.

Um momento ideal para analisar opções é quando uma nova linha de produção está sendo projetada ou quando envasadoras e controladoras de peso estão sendo avaliadas para garantir o desempenho ideal. Também pode ser apropriado quando se constata que há uma alta porcentagem de desperdício de ingredientes caros devido ao excesso de envase, ou se envasamentos frequentes abaixo do ideal estão colocando a empresa em risco de ações regulatórias ou reclamações de consumidores.

Considerações adicionais para uma verificação de peso ideal

Também é importante não ignorar algumas diretrizes básicas para o desempenho ideal do controlador de peso. Entre elas:

• Localize o controlador de peso próximo ao enchimento

• Mantenha sua balança de controle de peso em bom estado

• Certifique-se de que o sinal de feedback esteja devidamente integrado ao enchimento

• Manter a apresentação adequada (espaçamento, passo) do produto ao controlador de peso

Saber mais

O benefício financeiro para cada empresa pode variar muito dependendo da quantidade e do custo da distribuição do produto, o que pode ser minimizado significativamente com dados valiosos em tempo real.

If you would like to get more information on how we can assist you with your product inspection requirements, please contact us at fanchitech@outlook.com.

Horário da publicação: 14/06/2022